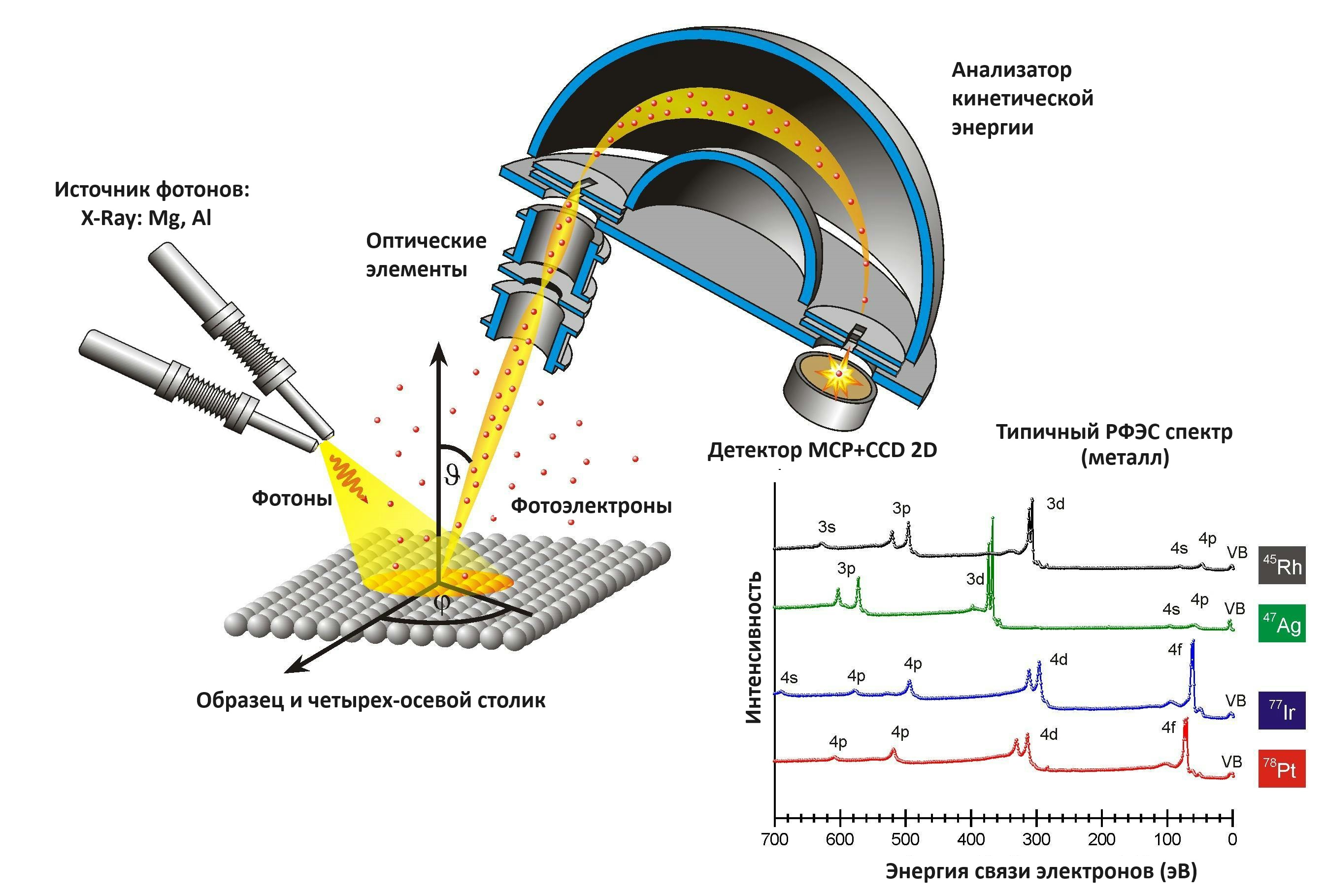

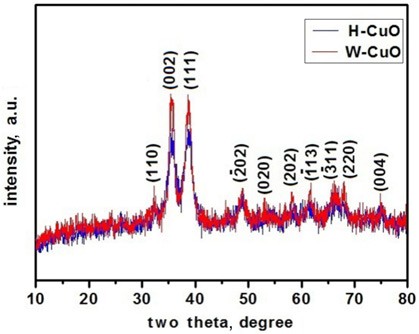

Конструкция оборудования

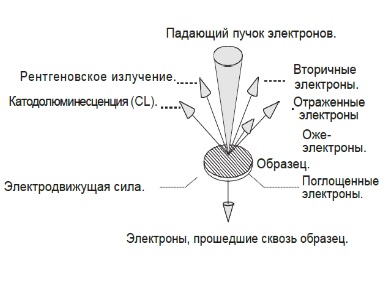

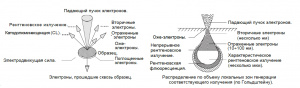

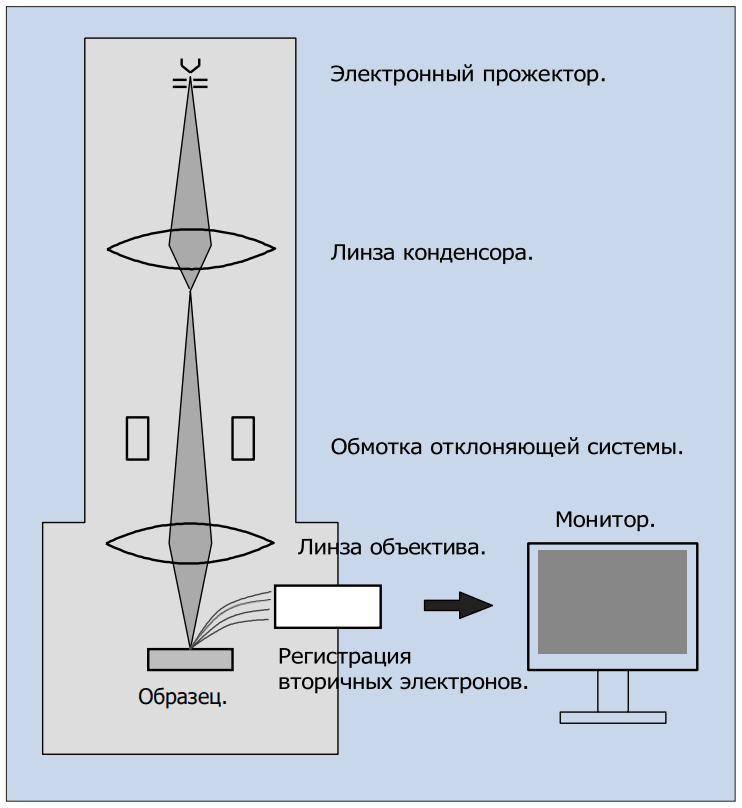

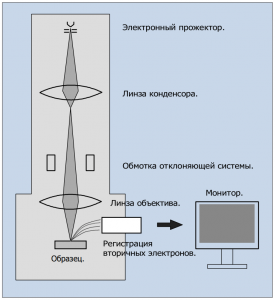

В состав растрового электронного микроскопа входят элементы систем электронной оптики и генерации потока частиц, предметный стол с размещаемым образцом, детектор, обеспечивающий регистрацию вторичных электронов, блок формирования изображения, операционная система в качестве среды обработки информации.

|

| Основные элементы конструкции РЭМ |

Построение оптики определяется структурой компонентов электронного прожектора, линз конденсора и объектива, формирующих тонкий сфокусированный луч, обмотки отклоняющей системы и модуля развертки, обеспечивающих сканирование зондом поверхности образца.

В системе электронной оптики (внутри колонны микроскопа) и в рабочей зоне вокруг образца поддерживается вакуум.

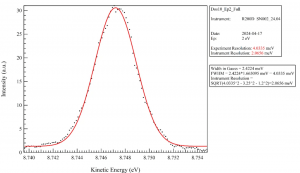

Электронный прожектор

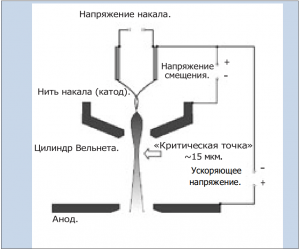

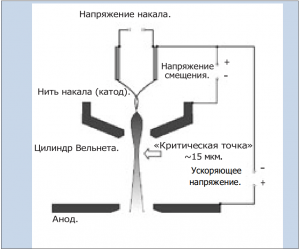

Конструкция прожектора на основе термоэлектронной эмиссии (TE) схематично показана на рисунке ниже.

|

| Устройство электронного прожектора |

Источником электронов в этом случае служит нить накала (катод), изготовленная из тонкой вольфрамовой проволоки порядка 0.1 мм и нагретая до температуры приблизительно 2800 К. Образующиеся термоэлектроны собираются в направленный пучок, проходящий через отверстие по центру металлической пластины (анода), посредством приложения положительного напряжения до 30 кВ. Ток электронного луча регулируется отрицательным напряжением на электроде (называемом цилиндром Венельта), размещаемом между катодом и анодом и обеспечивающим также фокусировку пучка. Минимальное сечение луча, сфокусированного в «критической точке», рассматриваемой в качестве виртуального источника электронов, соответствует диаметру пучка 15~20 мкм.

Указанная конструкция термоэлектронной пушки (TE) находит все более широкое применение, а в качестве материала катода также возможно использование монокристалла LaB6, но при этом требуется более высокий вакуума в силу особой активности данного вещества. Кроме того, распространенными вариантами конструкции электронных прожекторов являются устройства на основе полевой эмиссии (FE) или эффекта Шоттки (SE).

Например, в РЭМ производителя KyKy ускоряющее напряжение регулируется в диапазоне от 0.2 до 30 кВ (для моделей EM8000, EM8100, EM6900, EM6900LV). Вольфрамовые катоды в виде нити накала применены в электронных микроскопах EM6900 и EM6900 LV, а катоды на основе эффекта Шоттки реализованы на моделях EM8100 и EM8000.

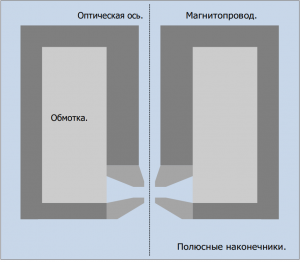

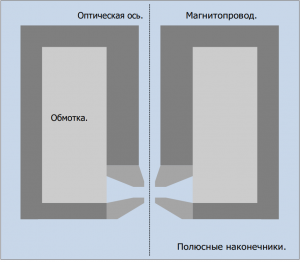

Конструкция линзы

В качестве инструмента управления процессами растровой электронной микроскопии, как правило, применяются магнитные линзы. Воздействие подобной оптики на проходящий пучок электронов осуществляется симметричным круговым магнитным полем, генерируемым при пропускании постоянного электрического тока через кольцевую обмотку. При этом формирование мощной (короткофокусной) линзы предполагает увеличение плотности силовых линий, «просачивающихся» наружу только в узком зазоре изготовленных с высокой точностью полюсных наконечников закрытой обоймы магнитопровода, внутри которого расположена обмотка, как можно видеть на рисунке.

|

| Конструкция магнитной линзы |

Основной особенностью магнитной линзы является изменение фокусного расстояния в зависимости от силы тока, проходящего через обмотку.

Подобный эффект не имеет аналога в системе линз оптического диапазона.

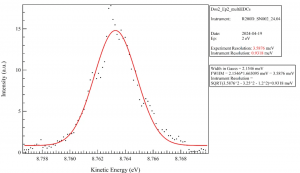

Линзы конденсора и объектива

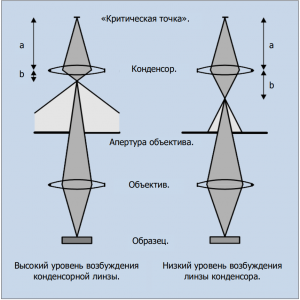

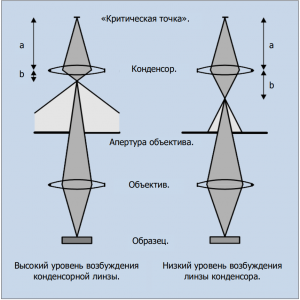

Размещение оптики непосредственно под электронным прожектором позволяет регулировать диаметр электронного луча в процессе фокусировки двумя каскадами линз, конденсора и объектива, и обеспечивать требуемые размеры зонда в технологиях РЭМ.

На рисунке ниже схематично показан механизм поэтапного формирования тонкого сфокусированного электронного луча (зонда).

|

| Формирование зонда в системе электронной оптики |

Назначение конденсорной линзы

При уменьшении фокусного расстояния линзы конденсора соответственно снижается величина соотношения b/a, размер электронного зонда, и наоборот. Между линзами конденсора и объектива расположена диафрагма, выполненная из тонкой металлической пластины с небольшим отверстием. Диафрагма облучается поступающим через конденсорную линзу потоком электронов, из которых только часть, прошедшая центральное отверстие, достигает объектива. С возрастанием возбуждения конденсорной линзы электронный пучок, падающий на диафрагму, значительно расширяется, следовательно уменьшается число дошедших до объектива (величина тока зонда), и наоборот. То есть регулировкой возбуждения линзы конденсора обеспечивается изменение тока и диаметра электронного зонда.

Однако даже при неограниченном (предположительно) возбуждении конденсорной линзы электронный луч не сводится в бесконечно малую точку.

Назначение линзы объектива

Конечный диаметр зонда определяется в процессе фокусировки луча линзой объектива, играющей важную роль в системе электронной оптики. Так, вопреки всем усилиям на предыдущих этапах формирования электронного зонда, минимальное сечение луча недостижимо при неудовлетворительных характеристиках объектива.

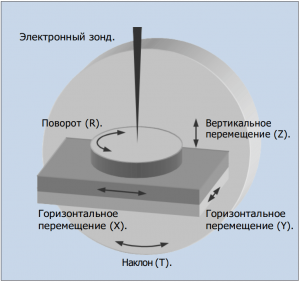

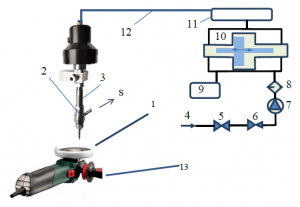

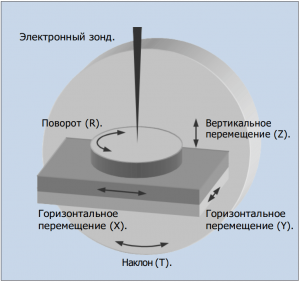

Предметный стол

Поскольку исследования в электронной микроскопии производится при высоком увеличении, требуется надежная фиксация образца и плавное перемещение рабочего стола в горизонтальной плоскости (X, Y), по вертикали (Z), а также наклон (T) и вращение (R) в соответствии с конструкцией, показанной на рисунке. Перемещением по осям X и Y осуществляется выбор поля зрения, движением по вертикали Z обеспечивается корректировка разрешения изображения и глубины фокусировки.

Например, в микроскопах KyKy максимальный диапазон перемещения столика составляет: 150 мм в горизонтальной плоскости, и 60 мм в вертикальной. При этом столик позволяет совершать полный оборот (R) вокруг своей оси с возможность наклона (T) от -5 до +90 градусов. В свою очередь, максимальный размер исследуемого образца доходит до 340 мм.

|

| Конструкция предметного столика |

В большинстве систем РЭМ применяется предметный столик эвцентричного типа, характерной особенностью которого является отсутствие смещения поля зрения при наклоне образца. Кроме того, перемещение образца в наклонном состоянии вдоль осей X и Y не приводит к изменению фокусировки.

В дополнение к традиционной конструкции рабочего стола с ручным управлением в последние годы расширено применение устройств с моторизированным приводом, а также компьютерным контролем, обеспечивающим перемещение и позиционирование в выбранной точке простым нажатием кнопки мыши и реализацию расширенных возможностей эвцентрической платформы.

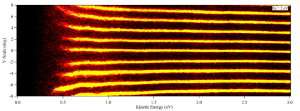

Детектор вторичных электронов

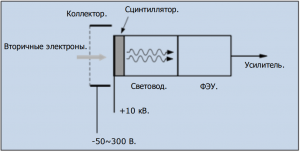

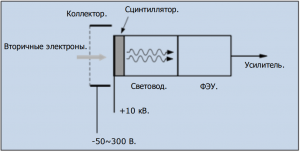

На рисунке приводится конструкция детектора, применяемого для регистрации вторичных электронов, излучаемых с поверхности образца, на торце датчика сформировано флуоресцентное покрытие сцинтиллятора и приложено высокое напряжение порядка 10 кВ. Вторичные электроны под действием положительного потенциала бомбардируют сцинтиллятор с формированием импульса в видимом диапазоне, направляемого по световоду к трубке фотоумножителя (PMT). Далее производится преобразование света в поток электронов и усиление полученного электрического сигнала. К дополнительному электроду, называемому коллектором и размещаемому перед сцинтиллятором, прикладывается напряжение в несколько сотен вольт, также обеспечивающее захват и управление потоком вторичных электронов. Данный тип детектора носит название по инициалам создателей устройства (E-T), первоначально разработанного Эверхартом и Торнли. Во многих системах РЭМ подобный детектор встраивается непосредственно в рабочую камеру. Однако при оснащении системы объективом с высоком уровнем возбуждения в целях повышения разрешения детектор помещается над ней, а регистрация вторичных электроны осуществляется с использованием магнитных полей линзы. Подобная конструкция известна как детектор TTL [Through The Lens (Регистрация через объектив)].

|

| Конструкция детектора вторичных электронов

|

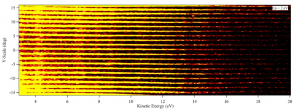

Формирование и запись изображения

Выходной сигнал детектора вторичных электронов далее усиливаются и передается на монитор. Формирование изображения в растровой электронной микроскопии осуществляется точечным изменением яркости на экране в зависимости от количества вторичных электронов, поскольку развертка на дисплее синхронизирована с процессом сканирования зондом. Долгое время в качестве монитора использовалась электронно-лучевая трубка (ЭЛТ), однако в последние годы широко применяется жидкокристаллический дисплей (ЖК). Как правило, предусматривается пошаговая регулировка скорости сканирования электронного зонда. При этом в процессе исследования образца используется высокая скорость, а для получения и сохранения изображений применяется медленное сканирование.

Долгое время изображение, сформированное системой РЭМ на экране ЭЛТ, регистрировалось фотокамерой. Ограниченным разрешением ЭЛТ, необходимостью развития методики обработки и передачи изображений обусловлен прогресс в области цифровых технологий, обеспечивающих оперативное получение данных, обмен графической информацией и запись в файл с разрешением, как правило, 1М.

Вакуумная система

Внутренние области электронной оптической системы и рабочая камера поддерживаются в состоянии высокого вакуума на уровне 10-3 ~10-4 Па, достигаемом использованием диффузионного насоса в процессе откачки. При необходимости обеспечить отсутствие в объеме масляных паров рекомендуется применение турбомолекулярного насоса. В случае оснащения оборудования РЭМ электронным прожектором на основе полевой эмиссии (FE, далее приводится подробное описание) требуется сверхвысокий вакуум с использованием ионно-сорбционного насоса.

Замена образца осуществляется при разгерметизации и последующей откачке рабочей камеры. В альтернативном варианте для перемещения образца используется форвакуумная (шлюзовая) камера с сохранением высокого уровня разрежения в рабочем объеме.